Стиральная машина автомат (СМА) в процессе интерактивного общения с пользователем выполняет следующие основные операции:получает команды и выполняет их, блокирует дверцу люка, наливает или откачивает воду, вращает барабан, контролирует уровень воды в барабане, нагревает воду, производит диагностику ошибок в процессе инициализации и работы. Вот и всё. Но, скажете Вы, на рынке такое множество СМ и все такие разные. Разная “одежда” одета на стиральный барабан и разные способы выполнения этих одинаковых операций.

Теперь подойдем к основному вопросу нашего интереса платам управления и вот они на несколько порядков более однообразны, чем механическое устройство СМ. К примеру, на огромную линейку СМ Indezit две модели силовой платы-EVO2.и Low End. И не удивительно - на всех машинах одинаковые операции (наливай, крути, грей….). Но ремонтнику (без доступа к тайнам фирм) от этого не легче, ведь он может отремонтировать только исполнительные элементы (сменить тиристоры,реле….), а если не работает сам микроконтроллер, все - замена платы. Здесь расходов 4-7 тысяч, вместе с работой. Это в крупных городах, а в регионах зачастую покупка новой СМ.

Я попробовал другой способ - замену микроконтроллера на свой. Свой, значит на который у тебя есть информация о его устройстве, есть инструменты его программирования и загрузки в него разработанной и скомпилированной программы. В процессе общения с клиентами почти всегда слышишь что стирает хозяйка на одной программе (обычно третьей или быстрой), а остальные не нужны и т.д.

Начал с программ с несколькими отдельными операциями 3 стирки, полоскание, слив... Установил на LG, Ardo... ещё 7 машинок и все разных фирм, работают и сечас на Atmega8. Но теперь пришёл к выводу, что этого и не надо: переделка верхней платы или возня с пультом управления от телевизора и разработал универсальную программу примерно на один час, 60 градусов подогрев, отжим на 800 оборотов. Программа универсальна для всех типов СМ, задача ремонтника обеспечить заданные потенциалы на выводах устанавливаемого контроллера. Делаю это так. Тщательно проверяю двигатель, клапана, датчик уровня, датчик температуры, ТЭН, замок люка и их обвязку (подсоединение к плате управления). На плате проверяем исправность блока питания;тиристоров клапанов,люка двери, дигателя; реле насоса, ТЭНа, реверса двигателя…

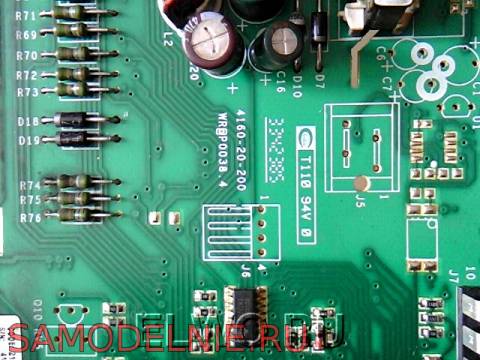

Отрезаем ножки от процессора (аккуратно, чтобы не повредить дорожки на плате), затем убираем корпус процессора и снимаем паяльником его ножки.Здесь важно не повредить дорожки. Место, где стоял процессор оставляем доступным. Ведь здесь надо припаивать проводники, идущие к новому процессору (у меня Atmega8). Выбираем место для установки нового процессора, вырезаем из плотного негорючего материала прямоугольник размером чуть больше панельки под микросхему и грубо приклеиваем его на выбранное место. Берем панельку под микросхему на 28 выводов,отгибаем их слегка вверх и приклеиваем к прямоугольнику сверху,стараясь,чтобы выводы панельки были доступны для пайки. Соединяем дорожки под выводы старого микроконтроллера с выводами панельки под новый МК одинаковые по своему функциональному назначению. Всё монтаж закончен.

Я использую эмалированный провод диаметром 0.2 мм (от обмотки сливного насоса). Здесь самое узкое место всей конструкции, т.к. расстояние между дорожками из-под удаленного микроконтроллера составляет малую долю миллиметра. Нужен паяльник с точечным жалом. Проводники вымерять точно по длине и залуживать обильно перед установкой на плату. Дорожки на плате освежить и проверить на отсутствие замыкания между ними. Паяльник доработать надев на него теплоизляционную термостойкую трубу, чтобы держать теперь уже “паяльное устройство” не за ручку паяльника, а за надетую трубу (корпус устройства) в непосредственной близости от жала паяльника. Приспособил корпус от малогабаритного фена. Теперь рука стоит точно. Очки для четкого контроля качества пайки. Об этом, по моему, всё. Нужно выполнить около 20 паек.

Теперь панелька под микросхему распаяна и самое время проверить правильность функционирования исполнительных элементов платы управления. Идеальный вариант - это когда есть стиральная машина,тогда просто подсоединяем ПУ к СМ и на соответствующие на выводы микроконтроллера подаем ноль или единицу, проверяем отработку стиральной машиной в целом той или иной команды(запуск насоса,блокировка люка,появление сигнала пустого или полного бака итд).Если все исправно, то выключаем питание, вставляем в панельку микроконтроллер с загруженной программой и включаем машину. Запускается программа инициализации и проверки а затем начинается программа стирки. Всё.

Выводы установленного микроконтроллера по своему назначению остаются неизменными для любой платы любого производителя,но искать точки подключения их придется заново, иногда вручную, если нет описания платы или выводов микроконтроллера на ней. Но в любом случае перед установкой МК на панельку необходимо проверить правильность подключения выводов путем подачи управляющих сигналов и замеров приходящих от датчиков электрических величин. Как было уже очевидно замечено читателем, автор данного устройства удалил функцию взаимодействия СМ с пользователем,это не совсем так (хотя одна совершенно слепая и немая машинка работает, не жалуются).

Оставлена звуковая сигнализация от СМ пользователю:

1 звуковой сигнал – начало стирки одиночный

2 звуковых сигнала 1 полоскание одиночный

3 звуковых сигнала 2 полоскание одиночный

4 звуковых сигнала 3 полоскание и отжим одиночный

5 звуковых сигнала – конец стирки периодический

Аварийные сигналы:короткие после них звучит 1 длинный

1 плохой налив

2 плохой нагрев

3 плохой слив

4 дверь не заблокирована

5 обрыв цепи насоса

6 обрыв или замыкание датчика температуры

7 обрыв цепи ТЭНа

8 обрыв цепи двигателя

9 двигатель не вращается

При появлении серии: короткие за ними длинный звонок - работа машины прекращается – машина стоит и сигналит до её выключения из сети. Всегда, при любой плате на описанных ножках установленного микроконтроллера будут появляться одинаковые управляющие сигналы,всегда нужно подавать на точно описанные ножки сигналы от датчика двигателя,частоты сети 50 герц (для синхронизации системы управления двигателем), датчика уровня и датчика температуры.Если трудно обеспечить сигналы проверки двигателя,закрытия дверей,насоса нужно повесить +5 вольт на описанные информационные входы через резисторы порядка 1 ком, тем самым обеспечив программу информацией об “исправности” данных устройств. Подробнее смотрите в этой инструкции. Автор статьи - Владимир Александрович, г. Рассказово, Тамбовской области.

Поделитесь полезными схемами

СХЕМА АВТОМАТИЧЕСКОГО ЗАРЯДНОГО УСТРОЙСТВА

Предлагаемое ЗУ при всей своей простоте довольно многофункционально - выполняет заряд и поддержание ёмкости небольших аккумуляторов. Данное несложное зарядное устройство автоматически отключает аккумулятор по окончании заряда и включает его при разрядке аккумулятора ниже порогового значения. Предлагаемое ЗУ при всей своей простоте довольно многофункционально - выполняет заряд и поддержание ёмкости небольших аккумуляторов. Данное несложное зарядное устройство автоматически отключает аккумулятор по окончании заряда и включает его при разрядке аккумулятора ниже порогового значения.

|

РЕГУЛЯТОР СКОРОСТИ ЭЛЕКТРОДВИГАТЕЛЯ КАРТИНГА

Принцип регулирования скорости вращения электроприводов постоянного тока основан на регулировании среднего значения напряжения, подводимого к двигателю. Импульсное регулирование позволяет создавать приводы с высокими энергетическими показателями. Принцип регулирования скорости вращения электроприводов постоянного тока основан на регулировании среднего значения напряжения, подводимого к двигателю. Импульсное регулирование позволяет создавать приводы с высокими энергетическими показателями.

|

УСИЛИТЕЛЬ МОЩНОСТИ ВЧ

Несложный 100 ваттный ВЧ усилитель мощности радиопередатчика на транзисторе 2SC2782. Несложный 100 ваттный ВЧ усилитель мощности радиопередатчика на транзисторе 2SC2782.

|

|